Miért kell a próbatestekre különösebb hangsúlyt fektetni?

Egy beton megfelelőségének biztosítása sok részből tevődik össze. A nyugalomhoz nem elég, hogy megfelelő alapanyagot és jó betonösszetételt használjunk. Sőt még a szerkezet jól kivitelezése sem.

Legtöbb esetben a kivitelező figyelmét teljes egészében leköti a szerkezet megfelelő kivitelezése. A laboratóriumi vizsgálatokhoz szükséges próbatestek készítésére, tárolására sokszor csak a minimális figyelmet fordítja. Pedig a szerkezet megfelelőség-ellenőrzésének első lépcsője a betonozás közben készített próbatestek minősítése. A próbatestek vizsgálatára 28 napos kor elteltével kerül sor, ami alapján a szerkezetbe beépített beton jellemzőire, és így a szerkezetre is következtetni tudnak. Ha azonban a próbatestek vizsgálati eredményei nem megfelelőek, akkor jön szóba a szerkezet roncsolásmentes, vagy éppen roncsolásos vizsgálata. Ez viszont már komoly késést, költséget, és nem utolsó sorban kellemetlenséget okozhat a kivitelezőnek még akkor is, ha esetleg utólag kiderül, hogy csak a próbatestekkel volt gond.

Kísérletsorozat

A kivitelezők egyre gyakrabban küldenek be az akkreditált vizsgáló laboratóriumokhoz olyan próbatesteket, melyek már első ránézésre is rosszul tömörítettek. Ezek a próbatestek sajnos legtöbb esetben nem felelnek meg a tervezett nyomószilárdsági osztálynak. Találkoztunk olyan esettel is, amikor a próbatestek még behozatalkor is benne voltak az OSB lapból készített sablonjukban. A fent leírtak miatt végeztünk egy kísérletsorozatot, hogy kiderítsük, hogy milyen hatása van a próbatestek nyomószilárdságára a különféle tömörítési módoknak, tömörítési időknek. Emellett megvizsgáltuk, hogy milyen eredménye van a különböző sablonok (acél, műanyag és OSB lap) használatának, valamint a különféle tárolási módoknak.

Beton Technológia Centrum Kft.

A próbatestek elkészítéséhez szándékosan betonüzemben vett mintát használtunk azért, hogy az összes próbatestet azonos keverésből tudjuk elkészíteni. F1 konzisztencia osztályú betont választottunk, azzal a céllal, hogy a tömörítés hatása minél jobban látható legyen. A próbatesteket két rétegben tömörítettük. A frissbeton testsűrűsége 2 399 kg/m3 volt, míg a megszilárdult beton testsűrűsége 2×10 másodperces vibroasztalos tömörítéssel, acél sablon és szabványos vegyes tárolás esetén 2 326 kg/m3. Az általunk végzett kísérleti mátrix a lenti táblázatban található. A kísérlet időpontját szándékosan úgy választottuk meg, hogy a lehető legmelegebb időben legyenek napsütésnek kitéve a szabad levegőn tárolt próbatestek (Mix-A-8). Minden vizsgálati esetből 3-3 próbatest készült.

Az alábbi táblázatban a 3-3 próbatest nyomószilárdságának átlagértékeit tüntettük fel:

Beton Technológia Centrum Kft.

* Vegyes tárolás: MSZ 4798:2016 alapján a kizsaluzásuktól a 7 napos korig (20 ± 2) °C hőmérsékletű víz alatt, utána a szilárdságvizsgálatukig laboratóriumi levegőn (20 ± 2 °C) tárolva.

Vizsgálati eredmények

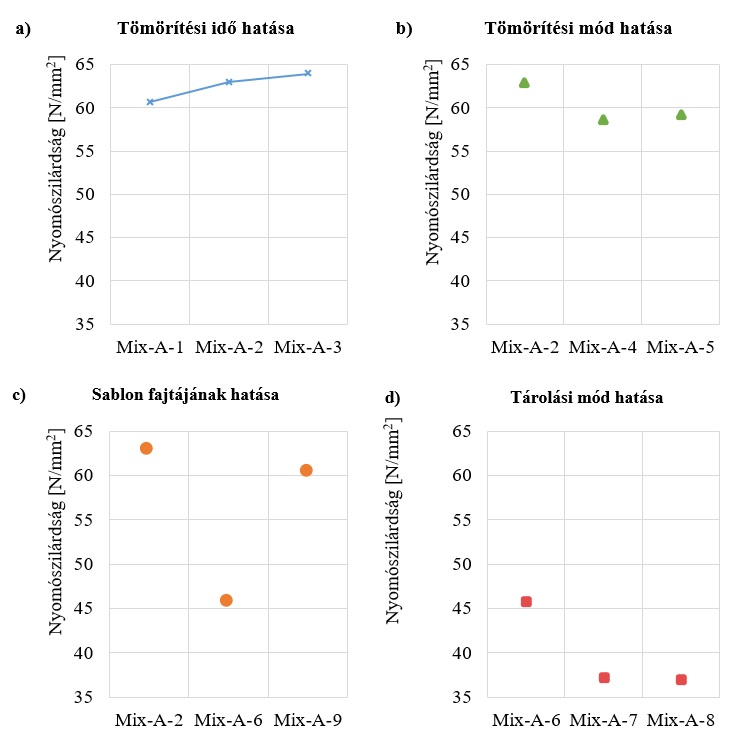

Az 1.a. ábra jól szemlélteti, hogy ha a próbatest nem megfelelően tömörített (túl rövid tömörítési idővel készül), akkor a nyomószilárdság kisebb, mint megfelelő tömörítés esetén. Persze a tömörítésnél nem szabad túlzásba esni, mert ebben az esetben a beton kivérezhet, szétosztályozódhat. Az ideális tömörítési idő mindig az adott betonösszetételtől függ.

Az 1.b. ábra jól mutatja, hogy a tömörítési idő mellett fontos a tömörítési mód megfelelő megválasztása is.

Az 1.c. ábrán láthatjuk, hogy az alkalmazott sablonnak akár még nagyobb hatása lehet a nyomószilárdsági eredményre, mint a tömörítési időnek és módnak. A műanyag sablonban készült próbatestek nyomószilárdsága kis mértékben alacsonyabb volt, mint az acél sablonokban készítetteké. Ez részben azzal függhet össze, hogy a műanyag sablon kisebb tömegű, így a vibroasztalon való tömörítés kisebb hatásfokkal történik. Ennél lényegesen nagyobb különbséget tapasztaltunk az OSB lapból készült sablonok esetén, melynek felülete nem teljesen sík. Kisebb-nagyobb mintázatokat tartalmaz, amelyek a valós nyomott felület méretét jelentősen lecsökkentik, továbbá az így készített sablon a legnagyobb odafigyelés mellett sem tud teljesen alakhelyes lenni, amely ugyancsak hatással lehet a mért törőerőre.

Az 1.d. ábrán látható, hogy ha a próbatestek tárolására sem fektetnek elég hangsúlyt: ha nem kerül a betonozást követő napon a vízbe, akkor a mért nyomószilárdság tovább csökkenhet.

Beton Technológia Centrum Kft.

Tömörítés a gyakorlatban

A valóságban ezek a hatások halmozódva jelentkeznek. Ha összehasonlítjuk az acél sablonban készült és vegyesen tárolt próbatestek nyomószilárdságát (Mix-A-2: 62,99 N/mm2) az OSB lapból gyártott sablonban készített és a szabadban, napon tárolt próbatestekével (Mix-A-8: 36,91 N/mm2), akkor láthatjuk, hogy akár 4 szilárdsági osztály különbség is adódhat abból, hogy a próbatestek készítésére mekkora hangsúlyt fektetünk. Nem is említve azokat az eseteket, amikor gumikalapáccsal, vagy csömöszöléssel tömörítik a próbatestet.

Sok idegeskedéstől, időveszteségtől, többlet kiadástól kímélhetné meg magát a kivitelező, ha a próbatestek készítésére, utókezelésére nagyobb hangsúlyt fektetne. Amennyiben erre nincs megfelelő felszerelése, kapacitása, akkor pedig érdemes olyan labort megbíznia, ami a mintavételezést szakszerűen, és akkreditáltan el tudja végezni.

Sablonok.

Beton Technológia Centrum Kft.

Sablonkészítés.

Beton Technológia Centrum Kft.

Próbatest.

Beton Technológia Centrum Kft.

Sablonok.

Beton Technológia Centrum Kft.

Sablonkészítés.

Beton Technológia Centrum Kft.

Próbatest.

Beton Technológia Centrum Kft.